65 Nanometer sind das nächste Ziel des Zelenograder Werks Angstrem-T, das 300 bis 350 Millionen Euro kosten wird. Das Unternehmen habe bereits einen Antrag auf ein Vorzugsdarlehen für die Modernisierung der Produktionstechnologien bei der Vnesheconombank (VEB) eingereicht, berichtete Vedomosti diese Woche unter Berufung auf den Vorstandsvorsitzenden des Werks, Leonid Reiman. Jetzt bereitet Angstrem-T den Start einer Produktionslinie für Mikroschaltungen mit einer 90-nm-Topologie vor. Die Auszahlung des bisherigen VEB-Darlehens, für das es erworben wurde, beginnt Mitte 2017.

Peking bringt die Wall Street zum Absturz

Wichtige amerikanische Indizes markierten die ersten Tage des neuen Jahres mit einem Rekordrückgang; der Milliardär George Soros warnte bereits, dass die Welt vor einer Wiederholung der Krise von 2008 stehe.

Der erste russische Verbraucherprozessor Baikal-T1 zum Preis von 60 US-Dollar geht in die Massenproduktion

Das Unternehmen Baikal Electronics verspricht, den rund 60 US-Dollar teuren russischen Baikal-T1-Prozessor Anfang 2016 in die industrielle Produktion zu bringen. Die Geräte werden gefragt sein, wenn der Staat diese Nachfrage schafft, sagen Marktteilnehmer.

MTS und Ericsson werden gemeinsam 5G in Russland entwickeln und implementieren

Mobile TeleSystems PJSC und Ericsson haben Kooperationsvereinbarungen zur Entwicklung und Implementierung der 5G-Technologie in Russland geschlossen. In Pilotprojekten, unter anderem während der Fußball-Weltmeisterschaft 2018, will MTS die Entwicklungen des schwedischen Anbieters testen. Anfang nächsten Jahres wird der Betreiber einen Dialog mit dem Ministerium für Telekommunikation und Massenkommunikation über die Festlegung technischer Anforderungen für die fünfte Mobilfunkgeneration beginnen.

Sergey Chemezov: Rostec ist bereits einer der zehn größten Maschinenbaukonzerne der Welt

Der Chef von Rostec, Sergei Chemezov, beantwortete in einem Interview mit RBC drängende Fragen: über das Platon-System, die Probleme und Perspektiven von AVTOVAZ, die Interessen des Staatskonzerns im Pharmageschäft, sprach über internationale Zusammenarbeit im Kontext von Sanktionen Druck, Importsubstitution, Reorganisation, Entwicklungsstrategie und neue Chancen in schwierigen Zeiten.

Rostec „zäunt sich ein“ und greift auf die Lorbeeren von Samsung und General Electric ein

Der Aufsichtsrat von Rostec hat die „Entwicklungsstrategie bis 2025“ genehmigt. Die Hauptziele bestehen darin, den Anteil ziviler High-Tech-Produkte zu erhöhen und bei wichtigen Finanzindikatoren mit General Electric und Samsung gleichzuziehen.

Formen von Mikroschaltungsstiften

Bei der Vorbereitung von Mikroschaltungen für den Einbau auf Leiterplatten (Begradigen, Formen und Schneiden von Leitungen) werden die Leitungen einer Dehnung, Biegung und Stauchung ausgesetzt. Daher ist bei Umformvorgängen darauf zu achten, dass die Zugkraft minimal ist. Abhängig vom Querschnitt der Mikroschaltungsleitungen sollte er bestimmte Werte nicht überschreiten (z. B. für den Leitungsquerschnitt von 0,1 bis 2 mm 2 nicht mehr als 0,245...19,6 N).

Das Formen von Leitungen mit rechteckigem Querschnitt muss mit einem Biegeradius von mindestens dem Doppelten der Leitungsdicke erfolgen, bei runden Leitungen mit einem Biegeradius von mindestens dem Doppelten des Leitungsdurchmessers. Der Austrittsbereich im Abstand von 1 mm zum Gehäusekörper darf keinen Biege- und Torsionsverformungen unterliegen. Das Abschneiden nicht verwendeter Pins von Mikroschaltungen ist in einem Abstand von 1 mm vom Gehäusekörper zulässig.

Bei den Form- und Schneidvorgängen sind Absplitterungen und Kerben von Glas und Keramik an den Stellen, an denen die Leitungen in den Gehäusekörper eingebettet sind, sowie eine Verformung des Gehäuses nicht zulässig.

Verzinnen und Löten von Mikroschaltungen

Die Hauptmethode zum Anschließen von Mikroschaltungen an Leiterplatten ist das Löten der Leitungen, was eine ziemlich zuverlässige mechanische Befestigung und elektrische Verbindung der Mikroschaltungsstifte mit den Leiterplattenleitern ermöglicht.

Um hochwertige Lötverbindungen zu erhalten, werden die Stifte des Mikroschaltungskörpers mit Loten und Flussmitteln der gleichen Qualität verzinnt, die auch zum Löten verwendet werden. Beim Austausch von Mikroschaltungen beim Aufbau und Betrieb elektronischer Geräte erfolgt das Löten mit verschiedenen Lötkolben mit einer maximalen Löttemperatur von 250 °C Bei C beträgt die maximale Lötzeit nicht mehr als 2 s und der Mindestabstand vom Gehäusekörper zur Lötgrenze entlang der Leitungslänge beträgt 1,3 mm. Die Qualität des Verzinnungsvorgangs sollte durch folgende Merkmale bestimmt werden:

die Mindestlänge des Verzinnungsabschnitts entlang der Länge der Leitung von ihrem Ende muss mindestens 0,6 mm betragen, und das Vorhandensein von „Eiszapfen“ an den Enden der Mikroschaltungsstifte ist zulässig;

gleichmäßige Beschichtung der Lötanschlüsse;

Fehlen von Brücken zwischen den Pins.

Es ist notwendig, die Temperatur der Lötkolbenspitze mit einem Fehler von nicht mehr als ± 5 °C aufrechtzuerhalten und regelmäßig (alle 1 bis 2 Stunden) zu überwachen. Darüber hinaus ist die Kontrolle der Kontaktzeit der Mikroschaltungsleitungen mit dem Lötmittel erforderlich Die Eisenspitze muss gewährleistet sein, ebenso wie die Kontrolle des Abstands vom Körper des Körpers zur Lötgrenze entlang der Länge der Leitungen. Die Lötkolbenspitze muss geerdet sein (transienter Erdungswiderstand nicht mehr als 5 Ohm).

Die Ausbreitung des Lots von der Gehäuseseite sollte auf die Kontaktflächen beschränkt werden. Das Ende der Ausgabe kann unverzinnt sein. Metallisierte Montagelöcher müssen bis zu einer Höhe von mindestens 2/3 der Platinendicke mit Lot gefüllt sein.

Das Lot sollte die Umrisse der in der Verbindung enthaltenen Stifte zeigen. Achten Sie beim Löten darauf, dass das geschmolzene Lot nicht mit den Bleiisolatoren in Berührung kommt und dass das Lot nicht unter den Gehäuseboden fließt.

Eine einmalige Korrektur von Lötfehlern einzelner Anschlüsse ist zulässig. Bei der Behebung von Fehlern beim Löten von Mikroschaltungen mit Stiftanschlüssen ist es nicht zulässig, fehlerhafte Verbindungen von der Seite aus zu beheben, an der das Gehäuse auf der Platine montiert ist.

Nach dem Löten müssen die Lötstellen mit der in den Spezifikationen für Mikroschaltungen empfohlenen Flüssigkeit von Flussmittelresten gereinigt werden.

Installieren von Mikroschaltungen auf Platinen.

Die Installation und Befestigung von Mikroschaltungen auf Platinen muss ihren normalen Betrieb unter den Betriebsbedingungen des elektronischen Geräts gewährleisten.

Mikroschaltungen werden auf zwei- oder mehrschichtigen Leiterplatten unter Berücksichtigung einer Reihe von Anforderungen installiert, von denen die wichtigsten sind:

Erhalten der erforderlichen Layoutdichte;

zuverlässige mechanische Befestigung des Mikroschaltkreises und elektrische Verbindung seiner Anschlüsse mit den Leitern der Platine;

die Möglichkeit, die Mikroschaltung während der Herstellung und Konfiguration des Geräts auszutauschen;

effektive Wärmeabfuhr durch Luftkonvektion oder Verwendung wärmeableitender Reifen;

Möglichkeit der Beschichtung mit feuchtigkeitsbeständigem Lack, ohne dass dieser in nicht zu beschichtende Bereiche gelangt.

Mikroschaltungen mit einem Abstand zwischen den Pins, der ein Vielfaches von 2,5 mm beträgt, müssen so auf der Platine platziert werden, dass ihre Pins mit den Rasterknoten der Platine übereinstimmen.

Wenn die Festigkeit der Verbindung aller Pins der Mikroschaltung mit der Platine unter bestimmten Betriebsbedingungen unter Berücksichtigung dynamischer Überlastungen weniger als das Dreifache des Gewichts der Mikroschaltung beträgt, kommt eine zusätzliche mechanische Befestigung zum Einsatz.

Bei Bedarf muss die Platine mit eingebauten Mikroschaltungen vor klimatischen Einflüssen geschützt werden. Mikroschaltungen dürfen nicht in den Magnetfeldern von Transformatoren, Drosseln und Permanentmagneten platziert werden.

Das Formen von Bauteilanschlüssen ist ein integraler technologischer Prozess an jedem Installationsort. Mehr als 50 % der Bleibauteile (DIP-Bauteile) müssen vor der manuellen Montage umgeformt werden, und mehr als 80 % vor dem Selektivlötprozess. Es gibt mehrere Gründe für die Notwendigkeit dieser Operation:

- Horizontaler Einbau axialer Bauteile (Widerstände, Dioden etc.). Erfordert ein „U“-Formteil.

- Vertikaler Einbau axialer Komponenten. Eine Brunnenformung der Leitungen ist erforderlich.

- Einbau von radialen Bauteilen (Kondensatoren, LEDs etc.) bis zu einer bestimmten Höhe. Die Leitungen müssen mit einem ZIG-Schloss geformt werden.

- Horizontaler Einbau radialer Komponenten. Erfordert 90-Grad-Formung der Leitungen.

- Montage von Bauteilen in einer Selektivlötanlage. Erfordert 90-Grad-Formung der Leitungen und einen ZIG-Verschluss.

Bilden der Anschlüsse axialer Komponenten

Am einfachsten ist die Automatisierung des Prozesses zur Bildung der Anschlüsse axialer Komponenten. Dies liegt an der symmetrischen Geometrie der Lage der Leitungen – es ist einfacher, sie in die Formanlage einzuführen (wenn die Komponenten aus Band bestehen, verformen sich die Leitungen beim Ziehen am Band nicht). Aus diesem Grund bietet der Markt große Zahl Anlagen für diese Art von Radioelementen.

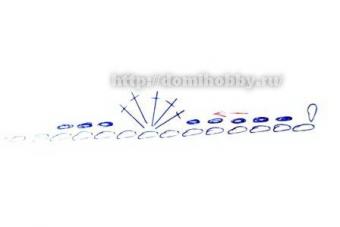

Es gibt zwei Grundtypen des axialen Leitungsformens: Formen vom „U“-Typ und Formen vom „F“-Typ (Brunnen). Es besteht auch die Möglichkeit, einen ZIG-Verschluss hinzuzufügen, der es ermöglicht, die Komponenten fest im Loch der Leiterplatte zu installieren. Die Vorgänge der Bildung von Leitungen und der Bildung eines ZIG-Schlosses können in einer Anlage kombiniert oder in zwei Vorgänge aufgeteilt werden. Das Bild unten zeigt ein Beispiel für die Geräteauswahl.

Formen und Schneiden von Leitungen von Funkelementen

Vorrichtungen zur Bildung von Leitungen aus Radioelementen. Bei der Installation elektronischer Geräteeinheiten werden sie am häufigsten verwendet verschiedene Arten montierte Funkelemente (Transistoren, Widerstände, Dioden usw.). Je nach Art der Produktion erfolgt die Montage der montierten Funkschaltungselemente auf Leiterplatten manuell oder maschinell. Auf Leiterplatten werden montierte Funkelemente nach Vorbiegen ihrer Leitungen entsprechend den Abständen zwischen den Ringenden der Leiterbahnen montiert. In der Einzel- und Kleinserienfertigung erfolgt das Biegen der Leitungen von Funkelementen meist nach Schablone oder vor Ort mit einem Montagewerkzeug. Die Anordnung der Teile auf der Platine kann je nach Pin-Biegekonfiguration variieren.

Die einfachste und am häufigsten verwendete Form des Bleibiegens ist die U-Form. Diese Formung kann bequem mit dem Tischgerät des Innovators V.D. Krasavin durchgeführt werden.

Das Gerät besteht aus folgenden Hauptkomponenten und Teilen: Körper, Einstellschraube, Matrize, Biegemechanismus und Hebel. Die Justierschraube sorgt für die Justierung des Gerätes verschiedene Größen Schultern des Funkelements.

Das Formen der Funkelementleitungen erfolgt wie folgt: Die auf den Hebel ausgeübte Kraft wird auf den Biegemechanismus übertragen, der wiederum über federbelastete Einsätze auf die Klemmhebel einwirkt, die zur Stabilisierung der befindlichen Funkelementleitungen dienen in den Montagenuten der Gerätematrix. Eine solche Verbindung ist notwendig, damit sich nach dem Einpressen der Leitungen in die Montagenuten der Biegemechanismus (Stempel) weiterbewegt und die Leitungskonfiguration formt. Mit dem Gerät können Sie die Qualität der Formleitungen verbessern und die Herstellung von Geräten für jede Standardgröße von Funkelementen überflüssig machen.

Die Innovatoren A.M. Mishin und N.K. Rogov entwickelten eine automatische Maschine zum Formen von Radioelementen mit axialen Leitungen (Widerstände, Kondensatoren, Dioden). Die Formung der Leitungen von Funkelementen erfolgt in Form einer U-förmigen Geraden und einer U-Form mit Biegung.

Beim Formen wird die Maschine an ein 220-V-Netz angeschlossen, dann werden die Fänger in einem bestimmten Abstand installiert und Funkelemente mit axialen Leitungen in die Führungsfänger eingeführt.

Um die Maschine in einen betriebsbereiten Zustand zu versetzen, wird sie eingeschaltet und das Funkelement bewegt sich entlang der Abschrägung der Fänger. Über den Legemechanismus werden Elemente von der Platte der Matrize und dem Formstempel zugeführt. Der sich bewegende Stempel bildet die Anschlüsse des Funkelements. Sobald die Leitungen endgültig geformt sind, entriegelt der Stempel die Matrize, gibt den Weg für die Bewegung des Funkelements frei und das Funkelement fällt in die Aufnahmevorrichtung. Anschließend wird das nächste Element eingelegt und der Formvorgang wiederholt.

Durch die Einführung eines Automaten können Sie die Arbeitsproduktivität um ein Vielfaches steigern.

Die Maschine der Innovatoren E. S. Ivanov und M. A. Lutsky ist für die Vorbereitung von Radial- und Bandleitungen von Widerständen vom Typ BC und ULM für die Installation konzipiert. Der Vorbereitungsprozess für die Installation besteht aus den folgenden Arbeitsgängen: Richten und Vortrimmen, Einbrennen der Farbe, Entfernen der Farbe, Flussmittel, Wartung und Formung des Rigs und Zuschneiden auf Maß.

Reis. 1. Vorrichtung zum Formen von Leitungen aus Radioelementen.

Die Maschine besteht aus einer Basis, einem Antrieb, einer Nockenwelle mit Mechanismen, einem Lademechanismus, einem Schlitten mit Kassette, Vorschubmechanismen, Richt- und Vorschneide-, Brenn- und Farbentfernungseinheiten,

Reis. 2. Automatische Maschine zum Formen von Leitungen aus Radioelementen.

Fluxen und Verzinnen, Rillen und Zuschneiden. Die Beladung der Maschine erfolgt über Kassetten mit einer Kapazität von 200 Elementen. Für in Kartonbehältern gelieferte und in parallelen Reihen angeordnete Elemente gibt es eine spezielle Kassette, in die der Behälter eingebaut wird. Für Elemente, die in großen Mengen ankommen, gibt es eine Kassette, die Behälter imitiert. Die Auswahl der Elemente in die Kassette erfolgt manuell.

Die vorbereitete Kassette wird bis zum Anschlag in spezielle Nuten des Schlittens eingebaut. In diesem Fall muss sich der Schlitten in seiner ursprünglichen Position befinden. Nach dem Einschalten der Maschine nähern sich die Greifer des Lademechanismus dem Schlitten, greifen eine Reihe von Elementen in der Kassette, ziehen sie heraus und führen sie dem Prozessfluss zu, einem aus zwei Führungsplatten gebildeten Schlitz. Nach der Aufnahme mehrerer Elemente fährt der Schlitten in eine Stufe und bringt die nächste Elementreihe in die Aufnahmeposition.

Ein vollständiger Zyklus des Lademechanismus wird in acht Umdrehungen der Hauptnockenwelle ausgeführt. Der Kamm des Vorschubmechanismus bewegt nach dem Verlassen des ersten Elements der zugeführten Reihe die verbleibenden Elemente um einen Schritt von 12 mm und führt das nächste Element zu. Der Herdmechanismus bringt die Elemente in 80-mm-Schritten in Position. In Arbeitspositionen werden die Elemente durch Blattfedern gegen die Führungen gedrückt, um ein Herausspringen unter dem Einfluss der Arbeitselemente zu verhindern. Nachdem die Elemente pro Schritt zugeführt wurden, bewegen sich alle Arbeitsmechanismen, die die Ausgänge verarbeiten, in die obere Position, in der sie in jeder Arbeitsposition die entsprechenden technologischen Operationen ausführen.

Nachdem das letzte Element die Ladezone verlässt, führt der Lademechanismus das nächste Element dem Technologierotor zu. eine Reihe von Elementen. Die Zufuhr der Elemente entlang der Strömung erfolgt ununterbrochen bis zum Ende der Elemente in der Kassette. Nach Fertigstellung der Elemente in der Kassette kann das automatische Stoppen der Maschine auf zwei Arten erfolgen. Bei der Vorbereitung von Elementen gleicher Stückelung kann ein Stopp eingelegt werden, nachdem die letzte Reihe aus der Kassette entnommen und dem Prozessfluss zugeführt wurde. In diesem Fall wird nach dem Kassettenwechsel und dem Starten der Maschine eine unterbrechungsfreie Elementversorgung erreicht. Die Leistung der Maschine ist maximal. Bei der Vorbereitung von Elementen unterschiedlicher Bewertung erfolgt der Stopp, nachdem das letzte Element den Prozessfluss in den Aufnahmebehälter verlässt. Dies ist notwendig, um eine Fehlausrichtung unterschiedlicher Stückelungen zu verhindern. Nach dem Stoppen der Maschine wird der Schlitten neu beladen. Die Lade- und Startzeit beträgt einige Sekunden.

Reis. 3. Eine Vorrichtung zum Schneiden von Mikromodulleitungen.

Die Arbeitsproduktivität steigt mit der Einführung der Maschine um das 2,5-fache.

Eine Vorrichtung zum Schneiden von Mikromodulleitungen. Die Innovatoren R. M. Osipov, V. V. Vasiliev und V. V. Chistok entwickelten ein Gerät zum Schneiden von Mikromodulleitungen (Abb. 3). Es besteht aus einer Basis, auf der Löcher für Mikromodulleitungen gebohrt sind, einer Halterung mit einer Schraube zur Befestigung des Geräts am Arbeitsplatz, einem Messer aus Kohlenstoff-Werkzeugstahl, einer Führungshalterung, einem Messeranschlag und einer Feder zum Zurückführen des Messers seine ursprüngliche Position und eine Aufnahmevorrichtung zum Schneiden von Schlussfolgerungen. Mit diesem Gerät können Sie gleichzeitig die Leitungen von Mikromodulen auf eine bestimmte Länge zuschneiden, während die Arbeitsproduktivität im Vergleich zur manuellen Methode um das Zweifache steigt.

ZU Kategorie: - Werkzeuge für Elektroinstallationsarbeiten

Mikroschaltungen sind verschiedenen äußeren Faktoren ausgesetzt: mechanisch, temperaturbedingt, chemisch und elektrisch. Beim Zusammenbau, Formen und Schneiden von Leitungen sowie beim Installieren und Kleben auf die Platine werden Mikroschaltungen mechanischen Einflüssen ausgesetzt. Temperatureffekte sind mit Verzinnungs-, Löt- und Demontagevorgängen verbunden. Chemische Einflüsse treten beim Fluxen, Reinigen der Platten von Flussmittelrückständen, Feuchtigkeitsschutz und Demontage auf. Beim Einrichten und Testen elektronischer Geräte kommt es zu elektrischen Stößen sowie zum Auftreten statischer Aufladungen, wenn besondere Maßnahmen zur Reduzierung und Entfernung statischer Aufladungen erforderlich sind.

Der Abschnitt „Referenzinformationen“ enthält die Werte der Mikroschaltungsparameter für zwei Betriebsarten.

Maximal zulässige elektrische Modi sind Anwendungsmodi, innerhalb derer der Mikroschaltungshersteller seinen Betrieb während der in den technischen Spezifikationen festgelegten Betriebszeit gewährleistet.

Grenzelektrische Modi sind Anwendungsmodi, in denen die Parameter von Mikroschaltungen nicht reguliert werden und nach dem Entfernen des Einflusses und dem Umschalten auf die maximal zulässigen elektrischen Modi die elektrischen Parameter der Norm entsprechen. Außerhalb dieser Modi kann der Chip beschädigt werden.

Falsche Betriebs- und Anwendungsmodi können zum Auftreten von Defekten in Mikroschaltungen führen, die sich in einer Verletzung der Gehäuseversiegelung, einem Ätzen des Beschichtungsmaterials der Gehäuse und ihrer Markierungen, einer Überhitzung des Kristalls und der Leitungen sowie einer Unterbrechung der internen Verbindungen äußern. was zu allmählichen und vollständigen Ausfällen der Mikroschaltungen führen kann.

FormenMikroschaltungsstifte

Bei der Vorbereitung von Mikroschaltungen für den Einbau auf Leiterplatten (Begradigen, Formen und Schneiden von Leitungen) werden die Leitungen einer Dehnung, Biegung und Stauchung ausgesetzt. Daher ist bei Umformvorgängen darauf zu achten, dass die Zugkraft minimal ist. Abhängig vom Querschnitt der Mikroschaltungsleitungen sollte er bestimmte Werte nicht überschreiten (z. B. für den Leitungsquerschnitt von 0,1 bis 2 mm2 - nicht mehr als 0,245... 19,6 N).

Die Umformung von Leitungen mit rechteckigem Querschnitt muss mit einem Biegeradius von mindestens dem Doppelten der Leitungsdicke und bei runden Leitungen mit einem Biegeradius von mindestens dem Doppelten des Leitungsdurchmessers erfolgen (sofern kein bestimmter Wert angegeben ist). in den Spezifikationen). Der Austrittsbereich im Abstand von 1 mm zum Gehäusekörper darf keinen Biege- und Torsionsverformungen unterliegen. Das Abschneiden nicht verwendeter Pins von Mikroschaltungen ist in einem Abstand von 1 mm vom Gehäusekörper zulässig.

Bei den Form- und Schneidevorgängen sind Absplitterungen und Kerben von Glas und Keramik an den Stellen, an denen die Leitungen in den Gehäusekörper eingebettet sind, sowie eine Verformung des Gehäuses nicht zulässig. In der Praxis des Amateurfunks kann das Formen der Leitungen manuell mit einer Pinzette erfolgen, wobei die folgenden Vorsichtsmaßnahmen zu beachten sind:

Verhinderung einer Verletzung der Dichtheit des Mikroschaltungsgehäuses und seiner Verformung.

Verzinnen und Löten von Mikroschaltungen

Die Hauptmethode zum Anschließen von Mikroschaltungen an Leiterplatten ist das Löten der Leitungen, wodurch eine ziemlich zuverlässige mechanische Befestigung und elektrische Verbindung der Mikroschaltungsstifte mit den Leiterplattenleitern gewährleistet wird.

Um hochwertige Lötverbindungen zu erhalten, werden die Anschlüsse des Mikroschaltungskörpers mit Loten und Flussmitteln der gleichen Qualität verzinnt, die auch zum Löten verwendet werden. Beim Austausch von Mikroschaltungen beim Einrichten und Betrieb elektronischer Geräte erfolgt das Löten mit verschiedenen Lötkolben mit einer maximalen Löttemperatur von 250 °C, einer maximalen Lötzeit von nicht mehr als 2 s und einem Mindestabstand vom Gehäusekörper zu Die Lötgrenze entlang der Leitungslänge beträgt 1,3 mm.

Die Qualität des Verzinnungsvorgangs sollte durch folgende Merkmale bestimmt werden:

die Mindestlänge des Verzinnungsabschnitts entlang der Länge der Leitung von ihrem Ende muss mindestens 0,6 mm betragen, und das Vorhandensein von „Eiszapfen“ an den Enden der Mikroschaltungsstifte ist zulässig;

gleichmäßige Beschichtung von Bleiloten;

Fehlen von Brücken zwischen den Pins.

Berühren Sie beim Verzinnen die im Gehäuse versiegelten Leitungen nicht mit Lot. Geschmolzenes Lot sollte nicht mit Glas- oder Keramikteilen des Gehäuses in Berührung kommen.

Es ist notwendig, die Temperatur der Lötkolbenspitze mit einem Fehler von nicht mehr als ± 5° C aufrechtzuerhalten und regelmäßig (alle 1 bis 2 Stunden) zu überwachen Es muss sichergestellt werden, dass die Lötkolbenspitze vorhanden ist und dass der Abstand vom Gehäusekörper zum Grenzlot entlang der Länge der Leitungen kontrolliert werden kann. Die Lötkolbenspitze muss geerdet sein (transienter Erdungswiderstand nicht mehr als 5 Ohm).

die maximale Temperatur der Lötkolbenspitze beträgt bei Mikroschaltungen mit planaren Anschlüssen 265 °C, bei Stiftanschlüssen 280 °C;

die maximale Zeit, die jeder Stift von der Lötkolbenspitze berührt wird, beträgt 3 s;

die Mindestzeit zwischen dem Löten benachbarter Pins beträgt 3 s;

der Mindestabstand vom Gehäusekörper zur Lötgrenze entlang der Leitungslänge beträgt 1 mm;

Die Mindestzeit zwischen wiederholtem Löten derselben Pins beträgt 5 Minuten.

Beim Löten von Mikroschaltungspaketen mit planaren Anschlüssen ist Folgendes zulässig: eine Füllform des Lötens, bei der die Konturen einzelner Anschlüsse auf der Lötseite der Verbindung auf der Platine vollständig unter dem Lot verborgen sind; unvollständige Bedeckung der Oberfläche des Kontaktpads mit Lot entlang des Lötumfangs, jedoch an nicht mehr als zwei Stellen, jedoch nicht mehr als 15 % der Gesamtfläche; kegelförmige und abgerundete Lotströme an Stellen, an denen der Lötkolben abgerissen wird, leichte Verschiebung der Leitung innerhalb des Kontaktpads, Ausbreitung des Lots (nur innerhalb der für die Installation geeigneten Länge der Leitungen).

Die Ausbreitung des Lots von der Gehäuseseite sollte auf die Kontaktflächen beschränkt werden. Das Ende der Ausgabe kann unverzinnt sein. Metallisierte Montagelöcher müssen bis zu einer Höhe von mindestens 2/3 der Platinendicke mit Lot gefüllt sein.

Die Ausbreitung von Lot über die Anschlüsse der Mikroschaltungen sollte den Mindestabstand vom Gehäuse zur Lötstelle nicht verringern, d. h. innerhalb des für die Installation geeigneten und in der technischen Dokumentation angegebenen Bereichs liegen. An den Enden der Anschlüsse ist kein Lötzinn zulässig.

Das Lot sollte die Umrisse der in der Verbindung enthaltenen Stifte freilegen. Achten Sie beim Löten darauf, dass das geschmolzene Lot nicht mit den Bleiisolatoren in Berührung kommt und dass das Lot nicht unter den Gehäuseboden fließt. Die Lötkolbenspitze sollte den Mikroschaltungskörper nicht berühren.

Eine einmalige Korrektur von Lötfehlern einzelner Anschlüsse ist zulässig. Bei der Behebung von Defekten in Lötchips

Bei Stiftklemmen ist es nicht zulässig, fehlerhafte Verbindungen von der Seite der Gehäusemontage auf der Platine aus zu korrigieren.

Nach dem Löten müssen die Lötstellen mit der in den Spezifikationen für Mikroschaltungen empfohlenen Flüssigkeit von Flussmittelresten gereinigt werden.

InstallationUndBefestigung von Mikroschaltungen auf Platinen

Die Installation und Befestigung von Mikroschaltungen auf Platinen muss ihren normalen Betrieb unter den Betriebsbedingungen elektronischer Geräte gewährleisten.

Mikroschaltungen werden auf zwei- oder mehrschichtigen Leiterplatten unter Berücksichtigung einer Reihe von Anforderungen installiert, von denen die wichtigsten sind:

Erhalten der erforderlichen Layoutdichte; zuverlässige mechanische Befestigung des Mikroschaltkreises und elektrische Verbindung seiner Anschlüsse mit den Leitern der Platine;

die Möglichkeit, die Mikroschaltung während der Herstellung und Konfiguration des Geräts auszutauschen;

effektive Wärmeabfuhr durch Luftzirkulation oder Verwendung wärmeableitender Reifen;

Beseitigung der Verformung von Mikroschaltungsgehäusen, da eine Durchbiegung der Platine um einige Zehntel Millimeter entweder zu Rissen in den Siegelnähten des Gehäuses oder zu einer Verformung des Bodens und einem Abreißen des Substrats oder Kristalls führen kann;

Möglichkeit der Beschichtung mit feuchtigkeitsbeständigem Lack, ohne dass dieser in nicht zu beschichtende Bereiche gelangt.

Der Installationsschritt von Mikroschaltungen auf Platinen muss ein Vielfaches von 2,5 sein; 1,25 oder 0,5 mm (je nach Gehäusetyp). Mikroschaltungen mit einem Abstand zwischen den Pins, der ein Vielfaches von 2,5 mm beträgt, müssen so auf der Platine platziert werden, dass ihre Pins mit den Rasterknoten der Platine übereinstimmen.

Wenn die Festigkeit der Verbindung zwischen allen Pins der Mikroschaltung und der Platine unter bestimmten Betriebsbedingungen unter Berücksichtigung dynamischer Überlastungen weniger als das Dreifache des Gewichts der Mikroschaltung beträgt, kommt eine zusätzliche mechanische Befestigung zum Einsatz.

Bei Bedarf muss die Platine mit eingebauten Mikroschaltungen vor klimatischen Einflüssen geschützt werden. Mikroschaltungen dürfen nicht in den Magnetfeldern von Transformatoren, Drosseln und Permanentmagneten platziert werden.

Mikroschaltungen mit Pin-Pins werden nur auf einer Seite der Platine installiert, bei Plenary-Pins entweder auf einer Seite oder auf beiden Seiten der Platine.

Um die Chips auszurichten, muss die Platine über „Schlüssel“ verfügen, die die Position des ersten Pins des Chips bestimmen.

Mikroschaltungen in Typ-1-Gehäusen sollten in metallisierten Löchern ohne zusätzliche Befestigung mit einem Abstand von 1 +0,5 mm zwischen der Installationsebene und der Ebene des Gehäusebodens auf der Platine installiert werden.

Zur Verbesserung der mechanischen Befestigung dürfen Mikroschaltungen in Gehäusen vom Typ 1 auf Isolierpads mit einer Dicke von 1,0 x 1,5 mm installiert werden. Die Dichtung wird mit Leim oder Ummantelungslack auf der Platine oder der gesamten Ebene des Gehäusebodens befestigt. Die Dichtung sollte unter der gesamten Fläche des Gehäuses oder zwischen den Anschlüssen in einer Fläche von mindestens 2/3 der Grundfläche angebracht werden; Gleichzeitig muss seine Konstruktion eine Berührung der hervorstehenden Isolatoren der Anschlüsse ausschließen.

Mikroschaltungen in Typ-2-Gehäusen sollten auf Platinen mit metallisierten Löchern installiert werden, wobei zwischen der Platine und dem Gehäuseboden ein Spalt vorhanden ist, der durch das Design der Stifte entsteht.

Mikroschaltungen in Typ-3-Gehäusen mit geformten (starren) Anschlüssen werden auf einer Platine mit metallisierten Löchern mit einem Abstand von 1 +0,5 mm zwischen der Montageebene und der Ebene des Gehäusebodens installiert. Mikroschaltungen mit geformten (weichen) Leitungen werden mit einem Abstand von 3 +0,5 mm auf der Platine installiert. Wenn das Gerät während des Betriebs einer erhöhten mechanischen Belastung ausgesetzt ist, sollten beim Einbau von Mikroschaltungen starre Dichtungen aus elektrisch isolierendem Material verwendet werden. Die Dichtung muss auf die Platine und den Gehäuseboden geklebt werden und ihr Design muss die Integrität der versiegelten Leitungen des Mikroschaltkreises (die Stelle, an der die Leitungen in den Gehäusekörper eingebettet sind) gewährleisten.

Der Einbau von Mikroschaltungen in Gehäusen der Typen 1 - 3 auf Schalttafeln unter Verwendung separater Zwischenscheiben ist nicht zulässig.

Mikroschaltungen in Typ-4-Gehäusen mit vergossenen Anschlüssen können bündig auf der Platine oder auf einem Abstandshalter mit einem Abstand von bis zu 0,3 mm installiert werden; In diesem Fall erfolgt die zusätzliche Befestigung durch Ummantelungslack. Der Spalt kann auf 0,7 mm vergrößert werden, allerdings muss der Spalt zwischen der Ebene des Gehäusebodens und der Platine vollständig mit Leim ausgefüllt werden. Der Einbau von Mikroschaltungen in Typ-4-Gehäusen mit einem Spalt von 0,3...0,7 mm ohne zusätzliche Befestigung ist zulässig, sofern keine erhöhte mechanische Beanspruchung gegeben ist. Beim Einbau von Mikroschaltungen in Typ-4-Gehäusen dürfen die freien Enden der Stifte in der horizontalen Ebene innerhalb von ± 0,2 mm verschoben werden, um sie an den Kontaktpads auszurichten. In der vertikalen Ebene können die freien Enden der Leitungen innerhalb von ± 0,4 mm von der Position der Leitungen nach dem Formen verschoben werden.

Es wird empfohlen, Mikroschaltungen mit VK-9- oder AK-20-Kleber sowie LN-Mastix auf Platinen zu kleben. Die Trocknungstemperatur von Materialien, die zur Befestigung von Mikroschaltungen auf Platinen verwendet werden, sollte die maximal zulässige Temperatur für den Betrieb der Mikroschaltung nicht überschreiten. Die empfohlene Trocknungstemperatur beträgt 65 ± 5° C. Beim Aufkleben von Mikroschaltungen auf die Platine sollte die Anpresskraft 0,08 μPa nicht überschreiten.

Es ist nicht erlaubt, Mikroschaltungen mit an einzelnen Stellen aufgetragenem Kleber oder Mastix auf den Boden oder die Enden des Gehäuses zu kleben, da dies zu einer Verformung des Gehäuses führen kann.

Um die Widerstandsfähigkeit gegenüber klimatischen Einflüssen zu erhöhen, werden Platinen mit Mikroschaltungen üblicherweise mit den Schutzlacken UR-231 oder EP-730 beschichtet. Die optimale Schichtdicke beträgt beim Lack UR-231 35...55 Mikrometer, beim Lack EP-730 - 35...100 Mikrometer. Es wird empfohlen, Platinen in drei Schichten mit Mikroschaltungen zu beschichten.

Beim Lackieren von Platinen mit lückenhaft eingebauten Mikroschaltungen ist das Vorhandensein von Lack unter den Mikroschaltungen in Form von Brücken zwischen Gehäuseboden und Platine nicht akzeptabel.

Bei der Installation von Mikroschaltungen auf Platinen müssen Kräfte vermieden werden, die zu einer Verformung des Gehäuses, einem Ablösen des Substrats oder Kristalls vom Sitz im Gehäuse oder einem Bruch der internen Verbindungen der Mikroschaltung führen.

Schutz von Mikroschaltungen vor elektrischen Einflüssen

Aufgrund der geringen Größe der Mikroschaltungselemente und der hohen Packungsdichte der Elemente auf der Oberfläche des Chips sind sie empfindlich gegenüber Entladungen statischer Elektrizität. Einer der Gründe für ihr Versagen ist die Belastung durch statische Elektrizitätsentladungen. Statische Elektrizität verursacht elektrische, thermische und mechanische Effekte, die zum Auftreten von Defekten in Mikroschaltungen und zur Verschlechterung ihrer Parameter führen.

Statische Elektrizität wirkt sich negativ auf MOS- und MOS-Geräte, einige Arten von bipolaren Geräten und Mikroschaltungen aus (insbesondere TTLSh, die bei einer SC-Energie dreimal weniger als TTL durchbrechen). MOS-Geräte mit Metall-Gate sind anfälliger für FE als Geräte mit Silizium-Gate.

Bei Bewegungen (Gehen, Arm- oder Körperbewegungen) baut sich am menschlichen Körper immer statische Elektrizität auf. Dabei können sich Potentiale von mehreren tausend Volt ansammeln, die bei Entladung auf ein solarzellenempfindliches Element zum Auftreten von Defekten, zur Verschlechterung seiner Eigenschaften oder zur Zerstörung durch elektrische, thermische und mechanische Einflüsse führen können.

Um den Grad der Sonnenenergie zu erfassen und zu kontrollieren und sie zu eliminieren oder zu neutralisieren, werden verschiedene Instrumente und Geräte eingesetzt, die durch den Einsatz elektrisch leitender Materialien oder Erdung das gleiche Potenzial von Bedienwerkzeugen und Halbleitergeräten sicherstellen. Beispielsweise sind Erdungsarmbänder (antistatisch), die am Handgelenk befestigt und über einen hohen Widerstand (1...100 MOhm) mit der Erde verbunden werden (zum Schutz des Arbeiters), eines der wirksamsten Mittel zur Neutralisierung der sich ansammelnden Sonnenenergie den menschlichen Körper, da durch sie die Ladung der Solarzelle zur Erde fließen kann.

Darüber hinaus schützende leitfähige Matten, Tische und Stühle aus leitfähiger Beschichtung, geerdete Kleidung der Bediener (Mäntel, Ärmel, Schürzen) aus antistatischem Material (mit antistatischen Lösungen imprägnierte Baumwolle oder synthetische Materialien, Material mit gewebtem Schirm aus Edelstahlfolie). ) verwendet werden.

Um den Einfluss statischer Elektrizität zu verringern, ist es notwendig, Arbeitskleidung aus Materialien mit geringer Elektrizität zu tragen, zum Beispiel Baumwollmäntel und Schuhe mit Ledersohlen. Von der Verwendung von Kleidung aus Seide, Nylon oder Lavsan wird abgeraten.

Um die Oberflächen von Arbeitstischen und Böden mit schwach elektrisierenden Materialien zu bedecken, müssen Maßnahmen zur Reduzierung des spezifischen Oberflächenwiderstands der Beschichtungen getroffen werden. Arbeitstische sollten mit Blechen der Größe 100 x 200 mm abgedeckt werden, die über einen Grenzwiderstand von 10 6 Ohm an eine Erdungsschiene angeschlossen sind.

Geräte und Werkzeuge, die nicht über eine Netzstromversorgung verfügen, werden über einen Widerstand von 10 6 Ohm an die Erdungsschiene angeschlossen. Geräte und Werkzeuge, die über das Stromnetz mit Strom versorgt werden, werden direkt an die Erdungsschiene angeschlossen.

Der ständige Kontakt des Bedieners mit der „Erde“ muss durch ein spezielles antistatisches Armband gewährleistet sein, das über einen Hochspannungswiderstand angeschlossen ist (z. B. Typ KLV für eine Spannung von 110 kV). Es wird empfohlen, sicherzustellen, dass die Luftfeuchtigkeit im Arbeitsbereich nicht unter 50–60 % liegt.

AbbauMikroschaltungen

Wenn Mikroschaltungen mit Plenarleitungen demontiert werden, sollten Sie den Lack an den Stellen entfernen, an denen die Leitungen gelötet sind, die Leitungen in einem Modus ablöten, der den im Datenblatt der Mikroschaltung angegebenen Lötmodus nicht verletzt, die Enden der Leitungen anheben Entfernen Sie die Mikroschaltung an den Stellen, an denen sie in der versiegelten Durchführung versiegelt sind, thermomechanisch von der Platine, indem Sie ein spezielles Gerät verwenden, das auf eine Temperatur erhitzt wird, die eine Überhitzung des Mikroschaltungskörpers über die im Datenblatt angegebene Temperatur hinaus verhindert. Die Aufheizzeit muss ausreichend sein, um den Mikroschaltkreis ohne Risse, Späne oder Schäden an der Gehäusestruktur zu entfernen. Die Enden der Leitungen können auf eine Höhe von 0,5... 1 mm angehoben werden, wobei eine Biegung der Leitungen an den Dichtstellen ausgeschlossen ist, die zur Druckentlastung des Mikroschaltkreises führen kann.

Entfernen Sie bei der Demontage von Mikroschaltungen mit Stiftanschlüssen den Lack an den Lötstellen der Anschlüsse, löten Sie die Anschlüsse mit einem speziellen Lötkolben (mit Lötzinnabsaugung) und entfernen Sie die Mikroschaltung von der Platine (um Risse, Glassplitter und Verformungen des Gehäuses zu vermeiden). und Terminals). Bei Bedarf ist es zulässig (wenn das Gehäuse mit Lack oder Kleber auf der Platine befestigt ist), die Mikroschaltungen auf thermomechanische Weise zu entfernen, um eine Überhitzung des Gehäuses zu verhindern, oder mit Hilfe chemischer Lösungsmittel, die die Beschichtung und Markierungen nicht angreifen und Material des Gehäuses.

Die Möglichkeit der Wiederverwendung demontierter Mikroschaltungen ist in den Spezifikationen für deren Lieferung angegeben.

3.1.7 Sicherheitsfragen

Was ist ein integrierter Schaltkreis?

Wie werden integrierte Schaltkreise nach Herstellungstechnologie klassifiziert?

In welche Untergruppen werden ICs anhand der Anzahl der Elemente eingeteilt?

Wie werden geistige Eigentumsrechte nach funktionalem Zweck unterteilt?

Bestimmen Sie den Zweck analoger und digitaler ICs.

Wie hoch ist die Ausfallrate eines ICs?

Was sind die Vor- und Nachteile von IC?

Definieren Sie ein Element und eine Komponente einer integrierten Schaltung.

Definieren Sie unverpackte integrierte Schaltkreise, MIC, SIS, LSI, VLSI.

Was ist eine Reihe integrierter Schaltkreise?

Beschreiben Sie vollständige und allmähliche Ausfälle von ICs.

Entschlüsseln Sie die Markierungen der Mikroschaltung - KR1118PA1B.

Wie werden analoge und digitale integrierte Schaltkreise in Schaltplänen bezeichnet?

Was sind die Merkmale des praktischen Einsatzes von Mikroschaltungen?

Wie schützt man Mikroschaltungen vor elektrischen Einflüssen?