Organizaciones en Moscú

Pabellón de deportes universal "Amistad"

La sala de juego de "Amistad" tiene unas dimensiones de 42 x 42 m y una altura de 20 m. Capacidad: dependiendo del estado de las gradas plegables, de 1700 a 3500 espectadores. Los asientos para los espectadores en el polideportivo Druzhba están diseñados de tal manera que es igualmente cómodo ver jugar a los equipos desde casi cualquier lugar del pabellón. Encima de las casillas “B” y “D” hay 2 amplios paneles informativos que informan el resultado de todos los partidos jugados y la hora actual. Aquí se celebran competiciones de minifútbol, voleibol y baloncesto, danza deportiva, gimnasia rítmica; torneos internacionales y rusos de diversos tipos de artes marciales (kárate, judo, boxeo, sambo), así como eventos corporativos, conferencias, conciertos. USZ "Druzhba" es la instalación de tenis más grande de Moscú: aquí pueden jugar al tenis 2000 personas todos los días.

USZ "Druzhba" tiene 33 canchas abiertas de tres tipos de cobertura (sin césped, arcilla y policésped en la cancha central; la cancha central está rodeada de gradas para 2000 personas) y 4 salas de entrenamiento de tenis cubiertas, un mini gimnasio y un sauna. Sobre la base de Druzhba funciona una de las escuelas de tenis más prestigiosas y populares de Moscú. También existen grupos de suscripción que enseñan tenis a niños y adultos. Hay un mini-centro de oficinas en la planta baja. Hay una cafetería.

SECCIONES EN ALQUILER

desde 800 rublos/hora

USZ "Druzhba" cuenta con 33 canchas abiertas de tres tipos de cobertura (sin césped, arcilla y policésped en la cancha central; la cancha central está rodeada de gradas para 2000 personas) y 4 salas de entrenamiento de tenis cubiertas, un mini gimnasio y un sauna.

USZ "Druzhba" ofrece un pabellón deportivo para minifútbol, vestuarios, duchas y aparcamiento.

La USZ Druzhba está situada a orillas del río Moscú, no lejos de la estación de metro Vorobyovy Gory y tiene forma de estrella de mar. La sala de juego central (42 x 42 m, 20 m de altura) está rodeada por cuatro lados por gradas, las superiores son fijas y las inferiores se pueden quitar fácilmente deslizándolas como un acordeón. Así, se crean diferentes tipos de espacios, y la capacidad de la sala varía de 1.700 a 3.500 personas.

El edificio está situado a orillas del río Moskva, no lejos de la estación de metro Vorobyovy Gory, y su forma recuerda a una estrella de mar.

La sala de juego central está rodeada por cuatro lados por gradas, y las inferiores se pueden quitar fácilmente moviéndolas como un acordeón. De esta forma se crean diversos tipos de espacios, y la capacidad de la sala varía de 1.700 a 3.500 personas.

Aquí se celebraron competiciones de minifútbol, voleibol y baloncesto, danza deportiva, gimnasia rítmica, torneos internacionales y rusos de diversos tipos de artes marciales (kárate, judo, boxeo, sambo), así como eventos de entretenimiento.

El polideportivo universal “Druzhba” fue construido para albergar las competiciones de los XXII Juegos Olímpicos en 1980, informa luzhniki.ru.

Después de la reconstrucción, aquí se seguirán celebrando competiciones de diversos eventos deportivos y de entretenimiento. "Druzhba" se convertirá en una instalación deportiva moderna con el equipamiento más moderno y capacidades técnicas ampliadas.

Se renovarán las fachadas del edificio y se sustituirán los viejos acristalamientos por nuevas vidrieras energéticamente eficientes. El pabellón contará con una superficie deportiva profesional e iluminación deportiva especializada.

Aquí se reemplazarán todos los servicios públicos, se instalarán sistemas de seguridad modernos y sistemas de ventilación y aire acondicionado energéticamente eficientes.

Las obras se llevan a cabo como parte de un programa integral de renovación del territorio. La inauguración de la sala está prevista para 2018.

Les recordamos que la reconstrucción del Gran Estadio Deportivo Luzhniki ya está terminando. Aquí se llevarán a cabo la ceremonia inaugural y el partido de la Copa Mundial de la FIFA 2018, una de las semifinales y la final del torneo mundial.

El número de asientos para espectadores en el estadio aumentará de 78 mil a 81 mil, las gradas estarán lo más cerca posible del campo de fútbol. En Luzhniki habrá un centro de control único con una cómoda visión general de las gradas y el campo de juego, aquí se instalarán dos grandes pantallas de vídeo para ver los partidos.

Anteriormente, teniente de alcalde de Moscú para Política de Desarrollo Urbano y Construcción. Marat Khusnullin Afirmó que el Estadio Luzhniki estará listo para su puesta en funcionamiento antes de que finalice el primer semestre del año.

“El Estadio Luzhniki será una verdadera obra maestra. No sólo se convertirá en uno de los diez estadios de fútbol más grandes del mundo, sino que también se convertirá en una instalación deportiva de primer nivel”, enfatizó. M. Khusnullin.

Vorobyovy Gory contiene muchas atracciones interesantes repartidas en un área grande. Entre ellos se encuentra el pabellón deportivo universal "Amistad", una interesante estructura arquitectónica con forma de estrella de mar, donde se celebran muchos eventos deportivos en Moscú.

El cartel de la UZS “Druzhba” es muy interesante porque contiene muchos campeonatos de diversos deportes y eventos de conciertos. Por ejemplo, árboles de Año Nuevo y programas de circo: aquí podrá pasar unas alegres vacaciones familiares. El estadio ofrece un alojamiento muy confortable para los espectadores, con una capacidad total de más de tres mil personas.

Eventos deportivos y familiares cerca de Vorobyovy Gory

Por supuesto, la mayoría de la gente practica deportes. Entre las disciplinas hay muchas competiciones prestigiosas de gimnasia rítmica: varios grandes premios, campeonatos europeos entre gimnastas de diferentes edades. Los aficionados al hockey y al patinaje artístico también deberían comprar entradas en el Centro deportivo de la Amistad: allí la pista de hielo es muy digna y se convierte en sede de varios campeonatos nacionales e internacionales.

Además, aquí se celebran competiciones de voleibol, baloncesto y tenis. La dirección del estadio es Terraplén Luzhnetskaya, 24, edificio 5. Las entradas para el centro deportivo Druzhba siempre están disponibles en nuestro sitio web, así como cualquier información necesaria. Los anuncios, reseñas y testimonios siempre lo ayudarán a elegir el mejor evento y obtener vívidas impresiones en Moscú.

Pabellón deportivo universal "Druzhba" en Luzhniki

Dirección de la sala: Moscú, Luzhniki, 24, edificio 5

El polideportivo universal "Druzhba" fue construido para albergar las competiciones de la XXII Olimpiada en 1980. Los autores del proyecto fueron los arquitectos I. A. Rozhin (que construyó Luzhniki en 1956), Yu. Bolshakov y V. Tarasevich. La USZ Druzhba está situada a orillas del río Moscú, no lejos de la estación de metro Vorobyovy Gory y tiene forma de estrella de mar. Durante los Juegos Olímpicos de 1980 se celebraron aquí competiciones de voleibol. La sala de juego central (40 x 40 m, 20 m de altura) está rodeada por cuatro lados por gradas, las superiores son fijas y las inferiores se pueden quitar fácilmente deslizándolas como un acordeón. Así, se crean diferentes tipos de espacios, y la capacidad de la sala varía de 1.700 a 3.500 personas. Hoy en día se celebran aquí competiciones de voleibol, minifútbol y baloncesto, baile deportivo y gimnasia rítmica; torneos internacionales y rusos de diversos tipos de artes marciales (kárate, judo, boxeo, sambo), así como eventos corporativos, conferencias, conciertos.

Palacio de Deportes "DINAMO"

El Palacio de Deportes del Dinamo fue construido en 1980 para los Juegos Olímpicos de Moscú. Luego, en el verano de 1980, la sala acogió emocionantes partidos del torneo olímpico de baloncesto y balonmano. Después de los Juegos Olímpicos de 1980, el Palacio de Deportes del Dinamo acogió periódicamente importantes competiciones internacionales y rusas de voleibol, baloncesto, minifútbol, balonmano, gimnasia rítmica y diversos tipos de artes marciales. Actualmente, el Palacio de Deportes Dynamo es el centro de voleibol más grande de Rusia, la cancha del Club de voleibol Dynamo y la base de entrenamiento del equipo ruso de voleibol.

El Palacio de Deportes Dynamo está situado en el norte de Moscú, cerca de las estaciones de metro Vodny Stadion y Rechnoy Vokzal. Cómo llegar: estación de metro "Vodny Stadion", luego minibús nº 594 hasta la parada "Palacio de Deportes "Dynamo" o hasta la estación de metro "Rechnoy Vokzal", luego caminar por el parque "Druzhba" (15 minutos).

Dirección del salón: Moscú, st. Lavochkina, 32 años

Complejo cultural y deportivo "Luch"

Dirección del salón: Moscú, 1er Vladimirskaya, 10-d

→ Estructuras de grandes luces

Pabellón deportivo universal "Amistad" en el estadio central que lleva el nombre de V. I. Lenin en Luzhniki

Solución arquitectónica y de planificación.

Al elegir el lugar para el pabellón deportivo universal se tuvo en cuenta la posibilidad de construirlo en un recodo del río Moscú, cerca del puente del metro. Este polideportivo con su expresivo volumen arquitectónico “funciona para la ciudad”, ya que es claramente visible desde lejos y de cerca. Se integra orgánicamente en el paisaje de las montañas Lenin.

Durante la Olimpíada-80 se celebró un torneo de voleibol en el pabellón universal, y en el período postolímpico se llevan a cabo competiciones y clases en 12 deportes: tenis, voleibol, baloncesto, balonmano, bádminton, gimnasia artística y rítmica, acrobacia, esgrima, lucha libre, boxeo, tenis de mesa.

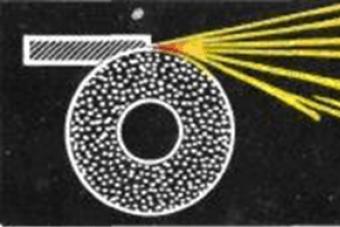

Arroz. V.5. Pabellón deportivo universal "Amistad" en el Estadio Central que lleva el nombre de V. I. Lenin en Luzhniki a la izquierda - vista general; b - fachada; c - plan de cobertura; g - sección; abajo a la izquierda - Interior; 1- sala de exposición; 2 vestíbulos; 3- salas de formación; 4 salas técnicas, incluidas cámaras de aire acondicionado; 5 - soportes; 6 - soportes plegados (conchas); 7- caparazón central; 8 - bocanada de metal; 9 - anillo de soporte superior de hormigón armado; 10 - bisagras; 11 - losa de cimentación

La base del concepto arquitectónico de la estructura es su solución constructiva en forma de un único sistema espacial de carcasas unificadas prefabricadas monolíticas de hormigón armado de doble curvatura.

El conjunto de locales de la sala universal se reduce a un volumen céntrico compacto, que queda cubierto por un sistema espacial. La planta de la estructura es una figura intermedia entre un cuadrado (tamaño 88X88 m) y un círculo, cercano a un óvalo; la luz más grande es de 96 m, la altura más grande (contando desde las bisagras de los soportes) es de 20 m, el volumen del edificio es de unos 100.000 m3.

En el espacio interno de la estructura se distinguen claramente tres zonas funcionales ubicadas verticalmente. El área principal superior incluye showroom, vestíbulo, guardarropas, buffets; abajo: cuatro salas de formación de 18x36 m con cuartos de servicio. La zona intermedia incluía vestuarios, un guardarropa y otras estancias.

La sala de exposición con una superficie de 42x42 my stands para 4.000 asientos representa el núcleo compositivo del edificio. Las gradas que rodean el estadio por los cuatro lados ofrecen las condiciones óptimas para todos los espectadores. El nivel superior de las gradas es fijo, el inferior es retráctil; los llamados blitzers se mueven fácilmente como un acordeón y se retiran debajo de la grada de gradas fijas. Al transformar las gradas de esta forma, se pueden crear diversas opciones de campos deportivos para la práctica de cualquiera de los 12 deportes; Además, la capacidad de las gradas varía de 4000 a 1500 personas.

La forma en planta y la configuración de la superficie de las estructuras portantes se determinaron teniendo en cuenta requisitos funcionales, estéticos y económicos. La división de la cubierta en cubierta central y lateral cumplió con los requisitos funcionales: la cubierta central cubre el campo de demostración, las laterales cubren las salas de entrenamiento y el vestíbulo. Así, la forma de la decisión tomada corresponde a su contenido. Todas las conchas laterales (de soporte) tienen la forma de cuadrángulos alargados conectados por vértices.

La silueta de la superficie se eligió de forma que el volumen albergara todo el conjunto de locales de la sala polivalente. Además, las funciones tectónicas de sus elementos se expresan estrictamente en la estructura: las conchas plegadas que soportan carga se diferencian de la parte central por el relieve desarrollado y la naturaleza estresada de la forma. Toda la composición de la estructura se distingue por la unidad de forma de las fachadas y los interiores. Una enorme concha de forma extraña, que descansa sobre soportes "puntiagudos" en las esquinas afiladas de los pliegues en forma de diamante, crea la impresión de ligereza y gracia.

Solución de diseño

La estructura de la estructura está diseñada, como ya se señaló, en forma de una única capa espacial, que será tanto la estructura de cobertura como de cerramiento del edificio. Consta de una carcasa central plana de 48X48 m, apoyada sobre carcasas laterales también de curvatura gaussiana positiva, pero de perfil plegado; el diseño tiene dos anillos de soporte, que representan curvas onduladas espaciales.

En otras palabras, la estructura de la estructura es un sistema estructural único de capas conjugadas, que consta de dos subsistemas: la capa central y las capas plegadas, que trabajan juntas.

Las carcasas plegadas descansan sobre una losa de cimentación común. El anillo de soporte superior, que absorbe parcialmente las fuerzas de la carcasa central y la cierra, está hecho de hormigón armado monolítico. El anillo inferior en forma de tirante metálico se combina con la carcasa de hormigón armado en la unión de los pliegues en el punto de fractura.

El ancho del cinturón monolítico de anillos varía de 60 a 279 mm, la altura es de 60 mm. Además de absorber fuerzas anulares, el cinturón monolítico también sirve para redistribuir fuerzas entre la carcasa central y las carcasas plegadas.

El tirante metálico, que garantiza la estabilidad de las carcasas plegadas, está diseñado para absorber fuerzas de tracción anulares y está perfilado a lo largo de un polígono roto cerrado que conecta los puntos extremos de las carcasas plegadas en el punto de su fractura. La sección de apriete es una caja soldada desde dos esquinas de 200X25 y conectada al revestimiento en la unión de los pliegues mediante piezas metálicas incrustadas.

Entre los armazones laterales en su nivel inferior hay vidrieras para iluminar el vestíbulo.

Cabe destacar que para el revestimiento del vestíbulo se propusieron y analizaron diversas soluciones de planificación y diseño del espacio basadas en el uso de revestimientos y estructuras colgantes. Una de las opciones era un sistema de pliegues planos colocados verticalmente con consolas sobre las que descansaba una cubierta metálica colgante.

Al comparar opciones, se dio preferencia a la propuesta MNIITEP, en la que, en lugar de pliegues con bordes planos, se propusieron soportes de hormigón armado monolíticos prefabricados de doble curvatura de perfil plegado, a los que se unía un casco central del mismo tipo.

Vims con los parámetros de las conchas de gimnasio universales. La comparación mostró que el consumo de acero para la estructura seleccionada se redujo 4 veces en comparación con el consumo de acero para la estructura del circo.

También se consideró la cuestión del uso de refuerzo pretensado de alta resistencia para reforzar las nervaduras longitudinales de las carcasas plegadas, el apriete y el anillo superior. Al mismo tiempo, el análisis mostró que el uso de refuerzo tensado reducirá el consumo de acero entre 1,5 y 1,8 veces, pero provocará una pérdida significativa de tiempo en el sitio de construcción, lo que se consideró inaceptable al discutir las opciones.

La estructura es una composición compleja de varias superficies, la geometría de dicho revestimiento se calculó mediante un programa especial.

La superficie geométrica imaginaria sobre la que deberían descansar los vértices de las carcasas de soporte es irregular. Por tanto, el contorno de la capa central es una curva espacial ondulada. A través de una serie de cálculos multivariados utilizando un programa especial, fue posible lograr la unificación de las 28 carcasas plegadas de soporte. Ancho de plegado 7,2 m.

La carcasa central, de 48X48 m, es muy plana con un radio de curvatura de 80 my un brazo de elevación en el centro de 1/7,5.

Arroz. 2. Solución de diseño

Mediante un sistema de tramos de anillos meridionales se corta en losas cilíndricas prefabricadas de hormigón armado tipo PO-1. La losa rectangular PO-1 de 2,37x7,17 m presenta nervios de 500 mm de altura en todo el contorno, así como dos nervios intermedios de la misma altura. El espesor del estante para platos es de 40 mm. En la superficie exterior de las nervaduras del contorno hay ranuras en forma de peine verticales para la formación de claves de hormigón. Las nervaduras de los extremos presentan orificios ovalados para el paso de elementos de apriete temporal.

En la intersección de las nervaduras longitudinales y transversales hay piezas empotradas para conectar las nervaduras de las losas entre sí mediante placas de tope de tira de acero (ver Fig. V.6, c). Así, el refuerzo inferior y superior de las nervaduras se unen a lo largo del vano; Se forma un sistema de vigas transversales, aumentando la rigidez y estabilidad de la carcasa central. Las nervaduras transversales tienen piezas empotradas en la parte inferior para la fijación de estructuras de falso techo.

La anchura de las juntas entre las losas del casco central en la dirección del lado corto de las losas es de unos 30 mm, en la dirección perpendicular la anchura de las juntas es variable, 47-138 mm. A lo largo del perímetro de la carcasa, encima de las losas, se coloca hormigón sobre losas de contorno de 2,4 m de ancho y 60-80 mm de espesor; en estos lugares se realizan salidas de refuerzo en las alas de las losas en forma de bucles para conectar el hormigón armado monolítico y prefabricado.

Todas las losas de la carcasa central están hechas de hormigón grado M 400 en un encofrado metálico. En el encofrado de la losa principal PO-1 se realizan las losas adicionales PO-2, PO-3, PO-4 y PO-5 de la zona de esquina. Las uniones entre las losas y el hormigón están hechas de hormigón monolítico grado M 300.

Las conchas plegadas tienen un plan rómbico. Cada pliegue se ensambla a partir de seis losas nervadas prefabricadas de hormigón armado de cuatro tamaños estándar. Las losas laterales PS-1 y PS-3 están perfiladas a lo largo de una superficie cilíndrica con un radio de 60 my en planta forman un triángulo isósceles.

Arroz. 3. Opciones de soluciones constructivas para la estructura: a - revestimiento pretensado atirantado (similar al Palacio de Deportes Yubileiny en Leningrado); b - piso de celosía metálica plegada (similar al circo de la avenida Vernadsky en Moscú); c - carcasa prefabricada monolítica de hormigón armado pretensado de curvatura gaussiana positiva (similar a un centro comercial en Chelyabinsk)

El ancho de las losas es de 3,05 m, el largo de los elementos es de 13,43 y 10,52 m, las losas tienen nervaduras de 600 mm de altura a lo largo del contorno, con nervaduras intermedias de 300 mm de altura ubicadas en un paso de 3 m. .

Las losas intermedias PS-2 y PS-4 también están perfiladas a lo largo de una superficie cilíndrica con un radio de 70,25 m y en planta se aproximan a un triángulo isósceles. El ancho máximo de las losas es de 2,2 m y el largo de 15,25 y 12,35 m, la altura de las nervaduras de contorno es de 500 mm y las nervaduras intermedias de 300 mm.

El espesor de los estantes de todas las losas plegadas es de 55 mm; Fuera de las nervaduras del contorno hay ranuras rectangulares para la formación de tacos al hormigonar las costuras. Las losas son de hormigón grado M 500. El refuerzo de los elementos prefabricados se realizó en forma de un único marco espacial y se calculó en dos etapas: operativa y de instalación.

Todo el revestimiento de la sala consta de 312 elementos prefabricados, que se fabricaron en la base experimental del MNIITEP en cuatro formas metálicas: en una forma, todos los elementos de las losas de la parte central, en tres formas, elementos de las carcasas plegadas. .

El techo sobre la carcasa está hecho en forma de aislamiento: espuma plástica de 60 mm de espesor, que se pegó a la superficie de concreto con masilla de tiokol; Además del aislamiento, también se coloca una capa de masilla de tiokol, que se aplicó con rodillos especiales y se cubrió con una capa decorativa de astillas de mármol.

Las cercas externas están hechas en forma de vidrieras inclinadas con ventanas de doble acristalamiento.

Los pisos intermedios están hechos de estructuras prefabricadas de hormigón armado. Las salas de formación están cubiertas con estructuras de acero cortadas del armazón. Los soportes están formados por peines estandarizados (elementos prefabricados de hormigón armado en forma de L).

Los techos acústicos suspendidos están hechos de paneles especiales de aluminio ubicados entre las nervaduras de una carcasa de hormigón armado.

Este diseño de revestimiento tiene indicadores técnicos y económicos favorables; El consumo de acero es de 54,6 kg y el espesor reducido del hormigón es de 24 cm por 1 m1 de superficie cubierta.

Cálculo de estructuras portantes.

En el laboratorio de estructuras espaciales del MNIITEP se han creado métodos para calcular capas de curvatura gaussiana positiva utilizando una computadora. Programas desarrollados por candidatos técnicos. Ciencias L.I. Suponitsky y L.M. Sharshukova, implementan el método de los elementos finitos en dos modificaciones: el método mixto y el método de desplazamiento. El método mixto utiliza elementos finitos triangulares planos, mientras que el método de desplazamiento utiliza elementos finitos rectangulares de curvatura natural. Los diagramas de diseño de estructuras tienen en cuenta los contornos geométricos de las estructuras en planta, la presencia de elementos de refuerzo, la distribución real del espesor de los elementos y las cargas externas y la operación conjunta de las carcasas con el contorno.

Los elementos de la carcasa se calcularon durante la fase de instalación y, en muchos tramos, estas fuerzas fueron decisivas. Al calcular el revestimiento se tuvieron en cuenta las siguientes cargas: 9400 N/m2 en la carcasa central y en el nivel superior de pliegues (incluido el propio peso, el peso del techo, el falso techo, los puentes de servicio, la carga de nieve, etc.) y 8000 N/m2 en la capa inferior de pliegues. Los cálculos se realizaron para cargas simétricas.

Las cargas asimétricas: nieve, viento, como lo demostraron estudios posteriores, en este caso tienen un efecto insignificante (a diferencia de los sistemas de membrana) y, por lo tanto, no se tuvieron en cuenta al calcular la carcasa.

Debido a la complejidad y singularidad de la estructura, para estudiar su estado tensión-deformación, verificar y aclarar las soluciones de diseño adoptadas y las disposiciones de diseño, se probó un modelo de hormigón armado a gran escala en la base experimental del MNIITEP en una escala de 1: 10 de conformidad con la similitud geométrica y física con la estructura a escala real.

Arroz. 4. Para calcular la cobertura

Los resultados del último cálculo se utilizaron como base para el diseño detallado.

Los cálculos han demostrado que el principal tipo de fuerza que actúa en el sistema es la compresión. La carcasa central, su contorno y la mayor parte de la superficie de las carcasas de soporte están comprimidos. Además de esto, también actúan los momentos flectores. La zona principal estirada se encuentra en el área del anillo central: un sistema de nervaduras transversales desarrolladas, conchas plegadas y bocanadas de metal conectadas a ellas.

La complejidad de la forma estructural de una estructura reveló la necesidad de involucrar métodos para calcular la estructura no solo en la etapa elástica, sino también en la etapa límite de trabajo, así como el método de modelado. Utilizando el método de equilibrio límite, fue posible estimar la capacidad de carga de la estructura en su conjunto, así como determinar la carga bajo la cual es posible la destrucción local de la cubierta central plana. Para evaluar la capacidad portante de la estructura en su conjunto se utilizó el método cinemático de equilibrio límite1. En este caso, era necesario especificar de antemano el mecanismo de destrucción, que, por regla general, se determina sobre la base de experimentos.

Se sabe que si el anillo de soporte de la cúpula es demasiado fuerte, las conchas se destruyen en un patrón de anillos radiales. Dado que la base de las carcasas de soporte laterales está prácticamente inmóvil, este esquema de destrucción se tomó como inicial al elaborar la ecuación para la igualdad del trabajo de las fuerzas externas e internas sobre posibles desplazamientos. La bisagra de plástico anular superior, que se abre hacia abajo, se forma en la unión de la carcasa central plana y las carcasas plegadas de soporte lateral (sección 6 en la Fig. V.9, a). Se desconoce la posición de la junta del anillo intermedio. La posición real de esta bisagra debe corresponder a la carga máxima mínima. En la Fig. V.9, b muestra los resultados del cálculo de la carga máxima para las características de diseño de los materiales, realizado en el laboratorio de estructuras espaciales del NIIZhB.

Del gráfico de la Fig. 5b muestra que la curva 1 no tiene un mínimo. Esto se explica por el hecho de que a medida que se acerca la bisagra de plástico de soporte, la altura de la sección transversal de las carcasas de soporte disminuye. Así, la parte inferior de la carcasa de soporte con el mecanismo de destrucción considerado es el punto más débil de la estructura, aunque la carga de diseño que se puede aplicar a la estructura excede la de diseño. La capacidad de carga de la estructura aumenta significativamente cuando se incluye en la obra una traviesa metálica ubicada en la parte media de las carcasas de soporte. Dado que el plano de la estructura difiere de un círculo, el trabajo de las fuerzas internas en el apriete depende de la posición de la sección en cuestión. Las cargas calculadas sobre el armazón están determinadas por la curva de la Fig. 5. Al construir la curva 3 se tuvo en cuenta el trabajo completo de apriete a lo largo de todo el perímetro interno de la estructura. Incluso si nos centramos en la curva, la carga mínima de diseño correspondiente a la formación de una bisagra plástica en la sección es casi 2 veces mayor que la de diseño (hay que tener en cuenta, como ya se indicó, que la sección transversal de el refuerzo de trabajo principal en los pliegues de soporte laterales se tomó en base a las condiciones para la instalación de las secciones de gran luz ampliadas de la carcasa, lo que permitió reducir el tiempo de construcción). Los valores encontrados de las cargas últimas son válidos sólo si no se produce primero la destrucción local de la carcasa hueca central.

Arroz. 5. Al cálculo del caparazón en la etapa límite.

a - sección transversal del caparazón y diagramas de posibles desplazamientos con un patrón de destrucción de anillo meridional; b - dependencia de la capacidad de carga de la carcasa de la posición de la bisagra de plástico anular intermedia; c - dependencia de la capacidad de carga de la carcasa hueca central durante la destrucción local del radio de la abolladura; I - carcasas laterales (de soporte); II - bocanada de metal; 111 - anillo monolítico superior; IV - paneles prefabricados de la carcasa hueca central; 1 - excluyendo apriete; 2-teniendo en cuenta el apriete en las zonas de las esquinas; 3-teniendo en cuenta todo el apriete

La destrucción de las carcasas planas de hormigón armado, lisas y nervadas, se produce con la formación de una única abolladura, principalmente en la zona de las esquinas de la carcasa. La capacidad de carga del proyectil se calculó mediante el método de equilibrio límite, teniendo en cuenta el cambio en la forma de la superficie del proyectil en el momento de la destrucción.

Cabe señalar que cada uno de estos métodos se implementa con simplificaciones significativas del esquema de diseño, lo que no permite juzgar de manera confiable el estado tensión-deformación real de la estructura bajo cargas de diseño, su resistencia al agrietamiento, la estabilidad de toda la estructura. y elementos individuales, así como cargas destructivas y, por tanto, sobre el grado de fiabilidad del diseño.

En este sentido, surgió la necesidad de realizar estudios experimentales integrales para identificar el funcionamiento de la estructura a partir de las combinaciones de cargas de diseño y determinar la influencia sobre la misma de diversos factores, incluido el asentamiento de los soportes y la rigidez del apriete metálico.

Estudios experimentales

Durante los estudios experimentales del modelo de concha fue necesario:

-- comprobar la resistencia, rigidez y resistencia a las fisuras de las estructuras;

-- estudiar el funcionamiento conjunto de la carcasa central y de la estructura plegada bajo cargas simétricas y asimétricas, incluidas las provocadas por sacos de nieve;

-- estudiar el funcionamiento de la carcasa central como muy plana con un contorno curvo bajo cargas simétricas y asimétricas;

-- estudiar el trabajo de las conchas plegadas e identificar las más estresadas, evaluar el trabajo de las conchas plegadas en la dirección anular;

-- investigar el funcionamiento de los elementos de relleno entre estructuras plegadas;

-- investigar el funcionamiento del circuito central; estudiar el funcionamiento de la estructura teniendo en cuenta el asentamiento desigual de los soportes;

-- examinar el funcionamiento del apriete y la zona adyacente de la estructura plegada;

-- estudiar la influencia de la rigidez del apriete sobre el funcionamiento de la estructura y la influencia del apriete previo al tensado sobre el estado tensión-deformación de la estructura;

-- estudiar la influencia de las imperfecciones iniciales en el funcionamiento de la estructura (fisuras tecnológicas, desviaciones de las dimensiones de diseño durante el montaje, etc.);

-- estudiar la naturaleza de la destrucción estructural; estudiar el estado de tensión-deformación de un pliegue individual;

-- estudiar el funcionamiento de la estructura durante el giro; comparar datos experimentales con los resultados de los cálculos realizados mediante el método de elementos finitos.

Arroz. 6. Estudio experimental del caparazón sobre un modelo a escala 1: 10.

El trabajo de apriete se estudió en dos variantes: con uno más fuerte y con uno débil, y también se probó la estructura sin apriete, lo que permitió estudiar el efecto de la rigidez del apriete sobre la tensión-deformación general. estado de la estructura.

Los estudios experimentales de un modelo de hormigón armado de la cubierta de un pabellón deportivo universal nos permitieron sacar varias conclusiones.

El diseño de la carcasa tiene suficiente resistencia, rigidez y resistencia al agrietamiento. El modelo de carcasa, sin violaciones visibles, soportó una carga simétrica en la sección transversal de diseño del apriete con una carga igual a 2,1 cargas de diseño, y la destrucción se produjo cuando la estructura se cargó con dos cargas de diseño con un apriete debilitado.

Las pruebas han demostrado que la carcasa central funciona como una estructura comprimida con una gran capacidad de carga, casi sin doblarse, a pesar de su gran planitud. El diseño aprovechó las carcasas plegadas y el anillo superior, eliminando la necesidad de pretensado.

Las deflexiones de la carga estándar fueron de 48 mm, o 1/2000 del claro.

No se observaron grietas cuando la estructura se cargó con una carga simétrica estándar. Las primeras grietas aparecieron con una carga igual a 1,1 calculada en los niveles inferiores de las carcasas plegadas. El ancho de la abertura de la grieta no superó los 0,1 mm bajo esta carga. Con una carga de falla de control de 1,4 qv, no se observaron interrupciones en el funcionamiento de la estructura o de sus elementos individuales.

Los análisis de agrietamiento, destrucción y estado de tensión del revestimiento indican que el elemento más crítico del revestimiento son las partes inferiores de los pliegues, separadas por aberturas.

Una comparación de los datos experimentales con los calculados mostró que las deflexiones del modelo de estructura concuerdan bien con los datos calculados obtenidos por el método de desplazamiento.

La reducción de la sección transversal de apriete aumenta significativamente la deformabilidad de la estructura y reduce la capacidad de carga de la estructura, por lo que el apriete de diseño es el más adecuado. Los resultados de los estudios de campo durante el desenroscado hicieron modificaciones a la definición de fuerza de apriete. Una disminución en la rigidez de los pliegues como resultado del agrietamiento durante el período de instalación llevó al hecho de que las fuerzas de apriete con la carga de diseño total resultaron ser de 4000 kN en lugar de 2400 kN, la fuerza más alta obtenida en el experimento. Este es el resultado del hecho de que el apriete comenzó a funcionar ya cuando se seleccionó la desviación de instalación de los pliegues durante el desenrollado. Sin embargo, el margen de seguridad y apriete resultó ser suficiente para resolver positivamente el problema de la capacidad de carga del revestimiento después de desenroscarlo.

La estructura resultó viable no sólo con el asentamiento de un soporte, sino también con su cierre completo.

La carcasa central funcionó sin fisuras en todas las etapas de prueba hasta la destrucción de los pliegues y no perdió estabilidad, a pesar de su mayor planitud que la tradicional.

La estructura espacial en su conjunto funcionaba como un sistema en forma de cúpula, como lo demuestra el papel relativamente insignificante del anillo superior y el desarrollo de grietas meridionales en el revestimiento.

Las imperfecciones iniciales del modelo de carcasa (grietas tecnológicas en elementos prefabricados, desviaciones de las dimensiones de diseño durante el montaje de las carcasas plegadas y de todo el revestimiento en su conjunto) no tuvieron un impacto significativo en la capacidad de carga del modelo.

Los resultados de una prueba experimental del modelo de carcasa demostraron de manera convincente que la estructura del revestimiento de la nave tiene la resistencia, rigidez y resistencia a las grietas necesarias.

Durante el proceso de diseño de la estructura se consideraron tres esquemas estructurales diferentes, tomando en cuenta los resultados de estudios experimentales:

a) la carcasa central con su anillo de soporte está soportada de forma articulada sobre un subsistema cerrado de carcasas plegadas; el anillo de soporte absorbe todas las fuerzas de tracción creadas por la carcasa;

b) la carcasa central forma un sistema único con las carcasas plegadas, pero el papel del anillo superior se reduce al mínimo: es un elemento puramente estructural;

c) la carcasa central tiene un anillo de soporte más desarrollado. La última opción es intermedia entre las opciones a y b.

Como resultado del análisis se aceptó la opción c. La exactitud de la elección se ve confirmada por los resultados de estudios experimentales, de los cuales se desprende claramente que el anillo superior, delineado a lo largo de una curva espacial compleja, está parcialmente comprimido y parcialmente estirado. Su funcionamiento es fundamentalmente diferente al circuito de soporte tradicional. Los movimientos horizontales también están prácticamente ausentes.

Para el funcionamiento del sistema, la relación entre las rigideces de tres elementos es de gran importancia: nervaduras longitudinales, pliegues, anillo superior y apriete. El papel principal lo desempeñan las nervaduras longitudinales, cuyas secciones están determinadas, en primer lugar, por las condiciones de instalación con un montaje preliminar ampliado. El apriete alivia las nervaduras longitudinales y aumenta la capacidad de carga. Absorbe la tensión en dirección anular, descargando el estante de las conchas y sus nervaduras transversales.

El papel del anillo superior se muestra arriba. Las losas de relleno plegables aumentan la rigidez del revestimiento y mejoran las condiciones de trabajo de la carcasa central.

Arroz. 7. Ejemplos de conformación de carcasas a partir de losas prefabricadas estandarizadas

Así, si el trabajo de las conchas plegadas en la dirección meridional está garantizado por la alta rigidez de las nervaduras longitudinales, entonces en la dirección anular se debe al apriete y trabajo de las juntas monolíticas de las losas del nivel superior de los pliegues. .

Los resultados del trabajo indican la posibilidad de ampliar el ámbito de aplicación de estructuras espaciales prefabricadas monolíticas de hormigón armado. Al mismo tiempo, se puede conseguir una importante variedad de formas gracias a diversas combinaciones de losas de gran tamaño.

Instalación de estructuras portantes.

El método de instalación realizado se basa en métodos previamente probados para instalar carcasas en Moscú (Sokolniki, mercado de Usachevsky), Simferopol, Podolsk, Evpatoria.

La carcasa central se montó a partir de secciones ampliadas que constaban de tres losas de PO, las carcasas plegadas se ensamblaron íntegramente a partir de seis losas. El montaje de los elementos ampliados se realizó sobre soportes especiales, desde donde se trasladaron con una grúa hasta la posición de diseño.

La etapa de construcción más difícil es la instalación de carcasas plegadas. Los caparazones plegados se recogieron en cuatro soportes ubicados alrededor del perímetro de la estructura. Los soportes estaban equipados con grifos giratorios especiales en los lugares de apoyo de los pliegues, así como dispositivos de enderezamiento en forma de topes de tornillo para mantener la geometría original del elemento de montaje.

Después de enderezar los planos de soporte del stand, se instalaron las losas de baliza intermedia PS-2 y PS-4 y se conectaron entre sí con placas metálicas. Luego, se soldaron láminas de acero a los nodos de soporte de estas placas en los lugares donde los elementos laterales las unían, formando una mesa con una sección de artesa, en la que se instalaron las cabezas de las placas laterales PS-1 y PS-3. En este caso, los lados opuestos de las placas laterales descansaban sobre los soportes del soporte.

Después de comprobar la geometría inicial de los elementos plegables prefabricados, se unieron los nervios longitudinales de las placas laterales con placas de acero. Luego se conectaron todas las nervaduras intermedias y finales de las losas y se instalaron jaulas de refuerzo en las uniones entre las losas.

En el proceso de prueba de soluciones de diseño para el primer pliegue experimental con el fideicomiso Stalmontazh, se consideró aconsejable instalar pliegues con una riostra transversal temporal, debajo de la cual se suspendió un elemento de apriete permanente sobre soportes con pernos. Después de soldar la unión del apriete a

pliegues, se eliminó el ajuste temporal y los elementos del ajuste permanente se soldaron entre sí y formaron un anillo cerrado. La última operación para montar el elemento plegable ampliado en el soporte fue sellar las juntas entre las losas con hormigón.

Arroz. 8. Instalación de la estructura.

a la izquierda - diagrama; a la derecha - instalación de soportes plegados

Al realizar trabajos en invierno, el grado de las juntas de hormigón se aumentó de M300 a M400 y se añadió al hormigón un aditivo anticongelante (nitrito de sodio). El hormigón de las juntas se calentó con electrodos y el hormigón de las unidades de soporte con elementos calefactores eléctricos hasta alcanzar la resistencia de diseño.

La tecnología de instalación del revestimiento se adoptó de la siguiente manera.

En el centro del tramo, las carcasas ampliadas descansaban sobre dos cerchas temporales emparejadas, sostenidas en el centro por un soporte metálico espacial. Las marcas de soporte de los elementos prefabricados se ubicaron a lo largo de una compleja curva espacial.

La construcción del revestimiento se dividió en las siguientes etapas: instalación de estructuras empotradas de acero y hormigón armado de las salas de entrenamiento; instalación de una estructura de acero para andamios temporales; instalación de elementos prefabricados de hormigón armado de la carcasa central; instalación de carcasas plegadas y elementos adicionales entre ellas; fabricación de anillos de soporte: apriete monolítico y de acero; monolitización de todo el caparazón; desenrollar y desmantelar andamios temporales; Instalación de estructuras empotradas de gradas y techos debajo del armazón.

En la primera, segunda y última etapa los trabajos se realizaron con la ayuda de una grúa MKG-25BR instalada en la parte central de la sala. El suelo prefabricado de hormigón armado se instaló en grandes bloques mediante una grúa SKR-1500 con una pluma de 30 m y un pico de maniobra de 39 m con una capacidad de elevación de 25 toneladas y un alcance de hasta 43 m. La grúa se movió a lo largo de una vía circular. alrededor del edificio con un radio mínimo de 39 m.

El bloque ampliado de la carcasa central se ensambló a partir de tres losas con fijaciones temporales de armadura, asegurando la resistencia y estabilidad de los bloques. El bloque pesaba unas 21 toneladas y tenía unas dimensiones de 21,5 x 2,4 m. Toda la carcasa central estaba montada en 36 ascensores.

Las carcasas plegadas se instalaron en la posición de diseño mediante una grúa SKR-1500 de diseño especial utilizando un travesaño con una capacidad de elevación de 85 toneladas. Durante la instalación, la carcasa se apoyó sobre una bisagra (una bola con un diámetro de 150 mm en casquillos esféricos), y el extremo superior, elevado 1 m por encima de la posición de diseño, se bajó para montar el soporte deslizante esférico instalado en las vigas del andamio temporal. El uso de soportes deslizantes permitió no transferir la fuerza de empuje al andamio.

La estabilidad de las carcasas contra vuelcos durante la instalación estuvo asegurada por dos puntales temporales instalados en el piso de la sección de tribuna y dos tirantes transversales. Cada carcasa plegada posterior, después de alinearla antes de soltar la grúa, se unió a la instalada previamente con dos espaciadores temporales.

Una vez finalizada la instalación de los 28 cascos, se alinearon y enderezaron las estructuras de acero permanentes, cuyos elementos se levantaron junto con los cascos sobre suspensiones temporales. Luego se trabajó en el montaje y soldadura de los puntos de conexión de los elementos de apriete constante. La finalización de estos trabajos permitió comenzar con la instalación de elementos adicionales prefabricados de hormigón armado que llenan las aberturas triangulares superiores del revestimiento y el hormigonado paralelo de la cinta monolítica y las costuras de la carcasa.

El proceso de desenrollado de la carcasa consistió en liberar gradualmente la estructura de acero del andamio temporal del soporte de la cubierta monolítica prefabricada y transferir las cargas de su propia masa a los soportes del sistema espacial combinado. El requisito más importante para desenroscarlo era la sincronización obligatoria del descenso de todos los bastidores del andamio temporal a valores estrictamente especificados.

El proyecto para la ejecución de los trabajos de desenroscado del caparazón preveía que la operación se llevaría a cabo en tres etapas. La primera etapa es el trabajo preparatorio; en la segunda etapa, se bajaron los marcos provisionales de los andamios mediante 44 gatos hidráulicos accionados manualmente; la tercera etapa consistió en eliminar las fuerzas en el apriete de la armadura de la carcasa central.

Debajo de las partes de soporte de todos los bastidores, sin excepción, se instalaron paquetes de medición a partir de un conjunto de placas de un espesor determinado en una secuencia determinada de arriba a abajo: cuatro placas con un espesor de 5, 10 y 20 mm cada una. Esta secuencia fue dictada por las etapas del trabajo posterior para bajar las rejillas. Un grupo de empleados del MNIITEP instaló alrededor de 100 instrumentos de control y medición para registrar las deflexiones y movimientos de la carcasa y las fuerzas de control en la correa monolítica y en la traviesa de acero.

Los ciclos y etapas se diseñaron de modo que la bajada del pilar central se adelantara a la bajada de los pilares periféricos en una proporción de 1: 1,5. La separación de la estructura de acero del andamio temporal del armazón comenzó en la tercera etapa y finalizó en la cuarta etapa. Al final de la cuarta etapa, el poste central se bajó 100 mm, los periféricos - 60 mm, mientras que la deflexión de la carcasa central fue de 59 mm, y en la zona del soporte de la carcasa sobre el andamio. marco - 45-54 mm. La fuerza en el apriete del acero fue de 3020 kN. En las etapas posteriores, solo se llevó a cabo el descenso del marco del andamio temporal para crear un espacio libre debajo de la carcasa de 80-100 mm.

Luego se llevó a cabo la tercera etapa de destorcido: eliminar las fuerzas en el apriete de la armadura de 36 elementos de la carcasa central.

La operación final crítica de desatornillar la carcasa monolítica prefabricada única se completó en 12 horas de trabajo. Después de 5 días. el estado del caparazón prácticamente se ha estabilizado, el aumento de deflexiones y fuerzas se ha detenido. La deflexión final del proyectil promedió 65 mm y la fuerza máxima de apriete fue de 3300 kN. Se confirmó la exactitud de las decisiones incluidas en el proyecto.

Estudios de campo

La singularidad del diseño del pabellón deportivo universal "Druzhba" y la complejidad de su funcionamiento estático determinaron la necesidad de realizar estudios a gran escala después de desenrollar las carcasas monolíticas prefabricadas de hormigón armado. La necesidad de estos estudios aumentó significativamente debido a las bajísimas temperaturas del invierno de 1978-79, que alcanzaron los -40 °C y superaron significativamente los valores extremos estandarizados en SNiP.

Uno de los elementos más importantes del revestimiento de la sala es la brida metálica. Esto determinó la metodología adoptada para un estudio integral de la estructura, que incluyó:

- estudio de los cambios en las fuerzas en el tensado de metales a lo largo del tiempo como consecuencia de procesos no lineales en el hormigón armado;

-- estudio de la influencia de la temperatura sobre el estado tensión-deformación del apriete;

-- estudio de la influencia de la carga adicional de la nieve y otros factores sobre el estado tensión-deformación de la estructura;

-- estudio del funcionamiento conjunto de una carcasa combinada de hormigón armado y una traviesa metálica durante el funcionamiento bajo cargas operativas;

-- determinación de deflexiones y desplazamientos horizontales del cascarón mediante métodos geodésicos;

-- estudio de la resistencia al agrietamiento de la estructura cuando el revestimiento está sometido a cargas operativas;

-- estudio del funcionamiento de unidades de carcasa individuales después de desenroscarlas mediante inspección visual.

El principal programa de trabajo lo llevó a cabo el laboratorio de estructuras espaciales del MNIITEP.

Como ya se indicó, la sección de apriete es una caja soldada desde dos esquinas de 200x25 y conectada al revestimiento en la unión de los pliegues. En tres secciones del apriete a lo largo, se midieron las deformaciones para determinar las fuerzas que actúan en él. La sección I se ubicó dentro del pliegue sobre el eje de simetría del revestimiento, la sección II se ubicó en la zona de la esquina y la sección III se ubicó en una sección diametralmente opuesta a la sección I.

El comportamiento de la estructura fue estudiado desde junio de 1978 hasta mayo de 1979, durante la finalización de la sala. En invierno la sala no tenía calefacción. Por tanto, la diferencia de temperatura entre el aire exterior y el aire interior era sólo de 3-4

Las fuerzas de apriete mínimas para todo el período de observación se registraron en el período inicial después de desenroscar: en la sección I - 3090 kN, en la sección II - 3040 y en la sección III - 2950 kN.

Las fuerzas máximas se registraron en el período del 12 al 15 de febrero de 1979 a una temperatura de -24 ° C. En el tramo I ascendieron a 4715 kN, en el tramo II - 4830 y en el tramo III - 4385 kN.

Los estudios de campo han demostrado que durante períodos de fuertes fluctuaciones de temperatura, se produce una redistribución compleja de las fuerzas de tracción al nivel de fractura de las carcasas plegadas entre el apriete y el hormigón de los propios pliegues; Como resultado, la redistribución de fuerzas durante el apriete disminuye o aumenta desproporcionadamente con la temperatura. Una de las principales razones de este proceso es la inercia térmica del hormigón, como resultado de lo cual el hormigón, durante las fluctuaciones bruscas de la temperatura del aire exterior, no tiene tiempo de cambiar completamente su temperatura. Esto también se ve facilitado por el revestimiento termoaislante en la superficie exterior de la carcasa. Las deformaciones térmicas de la bocanada de metal aparecen casi instantáneamente. Esta heterogeneidad del campo de temperatura en varios elementos del revestimiento provoca desviaciones de la dependencia proporcional en las gráficas de las fuerzas de apriete de la temperatura durante sus fluctuaciones bruscas, ya que las fuerzas de apriete dependen funcionalmente de las deformaciones térmicas del apriete y del hormigón de la carcasa. .

Las observaciones a largo plazo de las fuerzas de apriete mostraron que, a pesar de los valores extremos de temperaturas invernales negativas en condiciones desfavorables de una sala no aislada y cargas de nieve significativas en el apriete metálico y todos los nodos de sus conexiones, las tensiones no excedieron las calculadas. Esta información nos permitió concluir que el apriete fue confiable y eficiente durante la operación.

Las mediciones mediante métodos de geodesia determinaron los movimientos verticales de los puntos de cobertura y el asentamiento de la estructura en su conjunto, así como los movimientos horizontales de sus puntos. Se realizaron un total de cuatro ciclos de mediciones relativas al estado de la estructura durante diferentes periodos de funcionamiento.

La desviación adicional máxima de 24 mm se registra en un punto que se encuentra dentro del eje angular dentro de la carcasa central. Las deflexiones máximas de los puntos restantes de la carcasa central son de 17 a 23 mm. Las desviaciones de los puntos que se encuentran a lo largo del perímetro de la carcasa central son significativamente menores, en promedio 12 mm. Además de las deflexiones del revestimiento, se observó el asentamiento de puntos individuales de los soportes plegados de la estructura, su valor máximo es en promedio de 9 mm (la precisión de los datos obtenidos es de ±3 mm). El análisis de los movimientos horizontales muestra que no superan los 10-12 mm, es decir. están dentro de la precisión de la medición.

Durante un año después de desenroscar la concha, se llevó a cabo un control selectivo del ancho de las aberturas de las grietas en las nervaduras de las conchas plegadas. Las pruebas se llevaron a cabo principalmente en grietas ubicadas en los lados interior y exterior de los bordes exteriores de los pliegues al nivel del suelo de la nave. Las observaciones se realizaron en invierno y verano. El ancho de la abertura de la grieta disminuyó con el tiempo. Los resultados de observaciones recientes mostraron que las grietas casi se han cerrado. El ancho de su abertura no superó los 0,08 mm.

Un examen del estado de agrietamiento de la estructura del revestimiento mostró que no se encontraron nuevas grietas durante el funcionamiento de la estructura, y las grietas formadas durante la instalación del revestimiento disminuyeron y se estabilizaron y no representan un peligro durante el funcionamiento de la estructura. .

La carga de nieve sobre el revestimiento no tuvo ningún efecto sobre el cambio en las fuerzas de apriete. Los estudios geodésicos no registraron ninguna influencia notable de la carga de nieve en el estado deformado de la cáscara.

Características de los equipos de ingeniería.

La sala polivalente está equipada con aire acondicionado. Las unidades de aire acondicionado (sala de máquinas) se encuentran directamente debajo del campo de juego.

El edificio cuenta con tres sistemas de aire acondicionado independientes.

El sistema 1K con una capacidad de 170.000 m3/h sirve al estadio deportivo principal y al vestíbulo. Como equipamiento se utilizó el kit KTP-200. Para garantizar un control fluido del rendimiento del sistema, las unidades de ventilador están equipadas con acoplamientos hidráulicos.

El sistema funciona con recirculación y está equipado con silenciadores de cámara en los conductos de aire de impulsión y recirculación. El aire se suministra directamente a la sala principal del estadio y al vestíbulo a través de la zona media encima de las gradas. Como distribuidores de aire se utilizan boquillas de diseño original, desarrolladas por el laboratorio de equipos de ingeniería MNIITEP específicamente para esta estructura.

El aire sale de la parte superior de la cúpula a través de aberturas en el techo, equipadas con compuertas especiales con actuadores motorizados. "Se ofrece la posibilidad de control remoto de los accionamientos de las compuertas. En caso de incendio, las mismas compuertas se utilizan para la eliminación de humo. En este caso, las compuertas se abren mediante una señal de un sensor especial. Las compuertas se mantienen desde los puentes de navegación suspendidos superiores.

El sistema 2K con una capacidad de 80.000 m3/h da servicio a salas de formación, vestuarios, duchas, vestuarios, buffets y otros locales. Consta de dos aires acondicionados modelo K.T-40. Para garantizar una regulación individual del microclima, cada grupo de habitaciones cuenta con calefactores zonales independientes. El sistema funciona como un sistema de flujo directo.

El tercer sistema con una capacidad de 18.000 m3/h con un acondicionador de aire KD-20 da servicio a todas las salas del complejo de radio y televisión, incluidas las cabinas de comentaristas. El sistema funciona con recirculación y está equipado con supresores de ruido en las líneas de suministro y recirculación.

El aire se libera a través de canales y pozos subterráneos a una distancia de 20 a 30 m del edificio, ya que las características de diseño del edificio no permiten que el aire entre directamente al techo del edificio.